Conservarea energiei si reducerea emisiilor nu sunt numai viziuni politice. Pana la urma ele au devenit tinta fiecarui operator de retele transport abur.

Cu sistemele moderne de generare a energiei si echipamentele eficiente de recuperare a caldurii, pierderile pot fi reduse la minim. Totusi, toate influentele dinamice sunt adesea ignorate.

Acest articol examineaza felul in care costurile de investitie si operare pentru unitati generatoare de abur de inalta presiune (103 tone/h), abur de medie presiune (148 tone/h) si abur de joasa presiune (56 tone/h) pot fi reduse pentru industrie.

Calculul atent al cantitatilor de caldura/abur reprezinta piatra de temelie a optimizarii oricarei retele de abur.

Unitatile dimensionate cu capacitate mai mare pentru a acoperi varfurile rare de sarcina la pornire sunt adesea neeconomice si poluante in perioadele de functionare la sarcina redusa datorita activarii/dezactivarii frecvente a instalatiei de ardere.

Studiu de eficientizare energetica a retelelor de abur pentru o rafinarie petroliera realizat de Quartz Matrix

Pentru optimizarea retelelor de transport abur de inalta, medie si joasa presiune din cadrul unei rafinarii petroliere s-au verificat:

- mai intai schemele magistralelor

- au fost efectuate analize termografice pe fiecare tronson

- iar apoi, utilizand instrumente software specializate au fost generate simulari in vederea obtinerii valorilor optime ale temperaturilor si presiunilor la consumatori in condițiile unor debite necesare impuse.

Realizarea planului de crestere a eficientei energetice a retelelor de transport abur

Masurile de crestere a eficientei energetice se vor lua in urma unor analize privind situatia actuala a retelelor de transport abur, dupa urmatorul plan:

- Evaluarea retelelor de transport abur de inalta, medie si joasa presiune existente in cadrul rafinariei

- Analiza termografica a conductelor de abur de inalta, medie si joasa presiune

- Calculul real al pierderilor de caldura si comparatia cu valorile de referinta recomandate de standardele internationale si de ramura

- Analiza pierderilor hidraulice

- Optimizarea retelelor de transport abur de inalta, medie si joasa presiune

- Optimizarea traseului conductelor de abur, bazata pe locatia consumatorilor

- Optimizarea diametrelor conductelor de abur, luand in considerare limitarile bateriilor pentru consumatori (debit, presiune si temperatura)

- Optimizarea izolatiei conductelor de abur si instalarea adecvata a sistemelor de reducere (SR) si sistemelor de reducere racire (SRR) pentru lucrul in conditii de siguranta si control al nivelului presiunii

- Intocmirea schitelor cu retelele de transport abur optimizate

- Analiza economica

Etape care au fost parcurse

Etapele care au fost parcurse de specialistii QUARTZ MATRIX in realizarea studiului pentru cresterea eficientei energetice a retelelor de transport abur in cadrul unei rafinarii petroliere sunt urmatoarele:

-

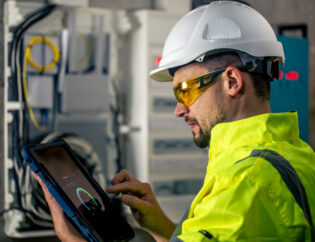

Realizarea imaginilor termografice pentru retelele de abur

- 6.074 imagini termografice realizate pentru:

- 14,33 km de retea transport abur de 4 barg

- 12,21 km de retea transport abur de 13 barg

- 3,42 km de retea transport abur de 35 barg

-

Analizarea imaginilor termografice

- Analizare, procesare si pregatire capturi imagine utilizand aplicatia InfraCAM Reporter 8.5

-

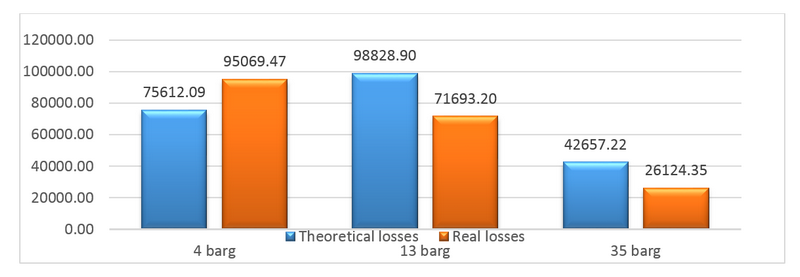

Calculul pierderilor energetice reale si teoretice

- Pierderi orare, lunare si anuale pentru fiecare tip de retea transport abur

-

- Simularea fluxului de abur folosind software specializat

-

- Masuri pentru cresterea eficientei energetice pentru retelele de transport abur

-

- Analiza economica a masurilor propuse

-

Concluzii si recomandari

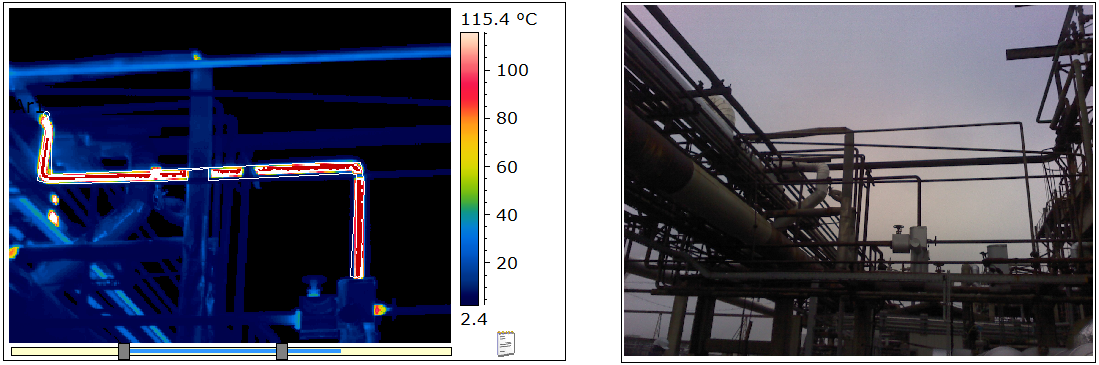

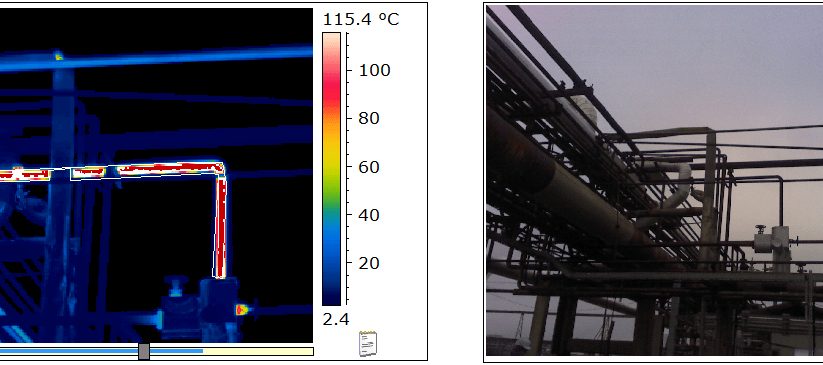

Exemplu imagine termografica

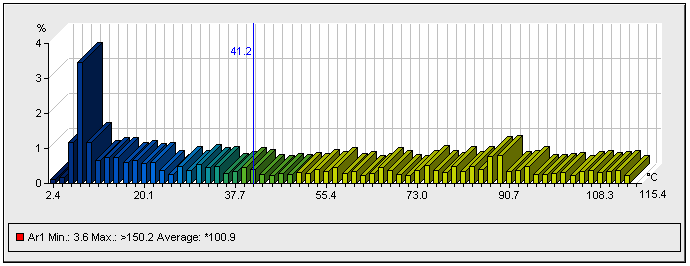

Analiza pierderilor anuale de energie termica

Masurile efective pentru cresterea eficientei energetice a retelelor de transport abur in cadrul unei rafinarii petroliere

Imbunatatirea izolatiei termice

Pentru determinarea pierderilor de caldura prin izolatia conductelor de abur s-au realizat calculele teoretice si reale ale pierderilor de caldura prin izolatie.

In acest sens, s-au inregistrat capturi de imagine in infrarosu (termografice) ale suprafetelor exterioare ale conductelor, utilizand camerele de termoviziune Flir E60 si Flir InfraCam.

Termogramele obtinute au fost apoi analizate cu softul de specialitate InfraCAM Reporter 8.5.

Astfel, pe fiecare dintre termograme au fost delimitate suprafete corespunzatoare fiecarui perete exterior, in asa fel incat prin conturul trasat direct pe termograma sa fie evitate cat mai mult radiatiile parazite generate de corpuri si elemente intercalate intre operator si suprafata termografiata (conducte, instalatii de purjare etc.).

Imaginea in infrarosu a unui obiect ofera distributia punctelor in functie de temperatura acestora pe suprafata obiectului respectiv.

Reprezentarea grafica a acestora se realizeaza cromatic, pe coduri de culoare, in mai multe moduri de vizualizare date de spectrul de culoare atasat scalei de temperatura, astfel incat se obtine o imagine in infraroşu a imaginii reale.

Pierderile de caldura rezultate

In urma analizei rezultatelor masuratorilor realizate, dar si a calculelor efectuate (in special pentru stabilirea valorilor reale, cat si a celor optimizate) rezulta ca pierderile de caldura reale calculate la nivel anual inregistreaza valori de 26.446,46 MWh/an.

Valorile optimizate au rezultat prin corectarea calculelor in cazul tronsoanelor unde coeficientul de transfer termic este mai mare decat valoarea normala de 0.0640 W/mK.

Astfel, rezulta o valoare a pierderilor de caldura anuale de 17.315,68 MWh/an.

Din diferența celor două valori rezultă astfel o economie prin refacerea stratului de izolație de 9,130.78 MWh/an (32,823.68GJh/an).

Apreciem ca diferenta rezultata este datorata mai multor factori si anume:

- Starea de degradare a izolatiei acestor conducte, respectiv tasarea acesteia, precum si modificarea coeficientului de transfer termic.

- Degradarea si distrugerea partiala a stratului protector din tabla, ceea ce a condus la deteriorarea izolatiei si la pierderi mari de caldura prin transfer direct de la peretele conductei la aerul exterior, cu precadere in sezonul rece. Cele doua aspecte au fost favorizate si de pozitionarea aeriana a conductelor de transport.

- Reducerea sarcinii termice solicitate de consumatorii alimentati din aceasta retea, in raport cu valorile de proiect initiale. In aceste conditii, pe conducta de abur apar frecvente procese de condensare a aburului, cu pierderea corespunzatoare de entalpie si de caldura latenta.

Drept urmare, a fost propusa refacerea stratului de izolatie si stratului de protectie pentru magistralele de 4 barg pe o distanta de 7,8 km.

Economiile anuale cu energia vor fi in cuantum de 32.823,68 GJ/an, echivalentul a 11.557,63 tone abur/an. Rezulta economii financiare in valoare de 337.367,33 Euro/an.

Avand in vedere costul investitiei de 851.179 Euro, recuperarea investitiei se va realiza in 2 ani si jumatate.

In cazul magistralelor de transport abur cu presiunea de 13 barg, pierderile de caldura reale sunt de 19.943,64 MWh/an.

De asemenea, exista o serie de tronsoane cu un coeficient de transfer termic mai mare decât valorile normale.

Prin refacerea stratului de izolatie ar rezulta o economie anuala de 3.380,13 MWh/an (12.150,90 GJ/an).

In concluzie, stratul de izolatie si cel protector au fost refacute si pentru magistralele de 13 barg, pe o distanta de 5,2 km.

Astfel, se vor realiza economii anuale cu energia de 12.150,90 GJ/an, respective 4.278,5 tone abur/an.

Din punct de vedere financiar, este economisita sunma de 124.889 Euro/an. Luand in considerare o investitie de 224.685 Euro, recuperarea acesteia se face in numai 1 an si 9 luni.

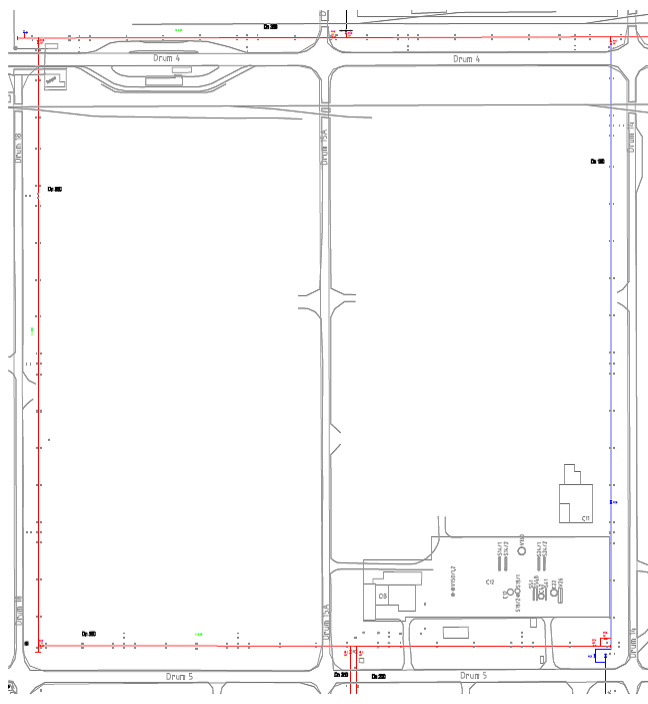

Optimizarea traseelor de conducte

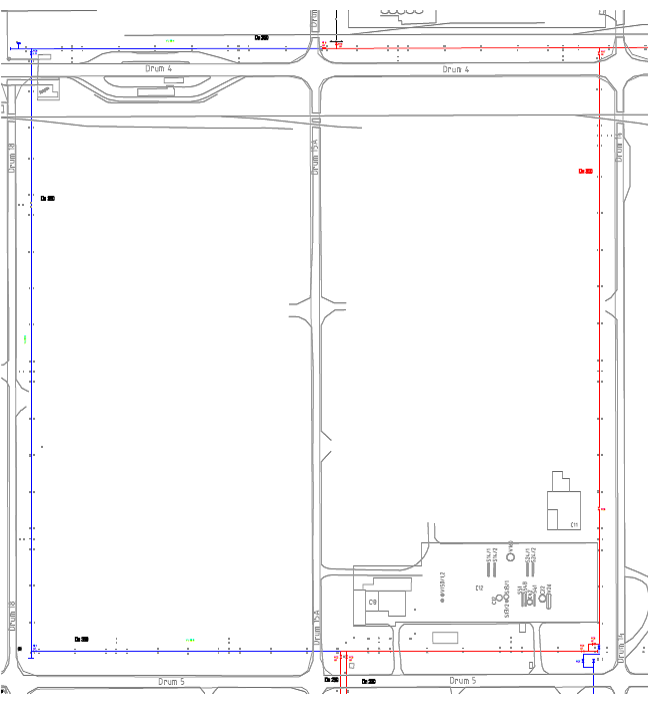

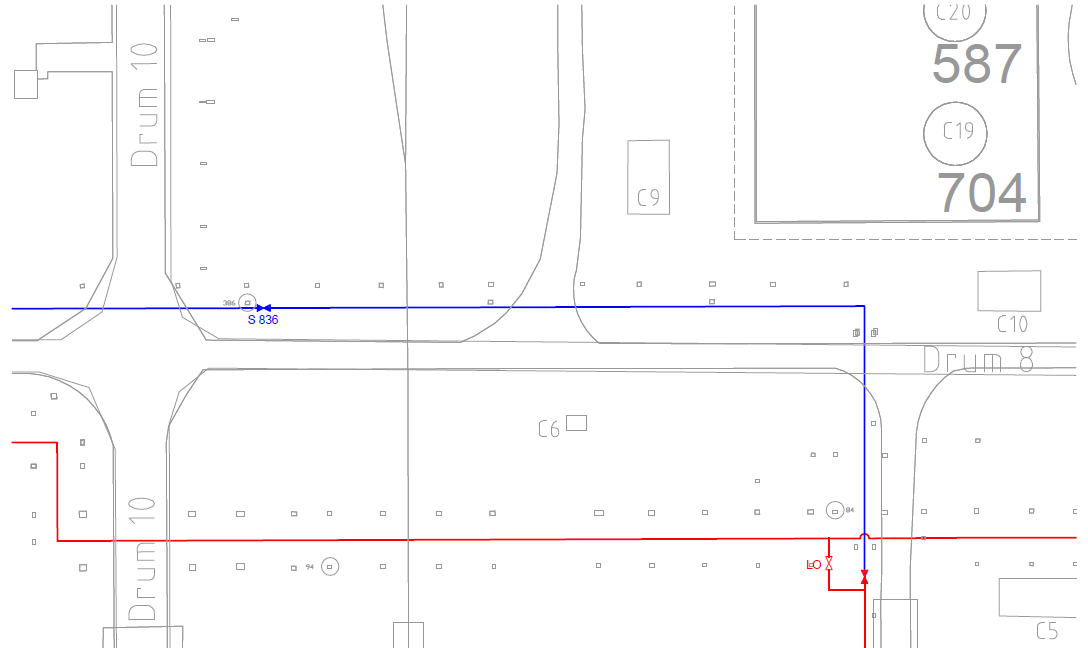

Exemplu rerutare retea 4 barg

Situatia actuala:

Propunerea:

Economii cu energia: 1.717,32 GJ/an (605,7 tone abur/an)

Economii financiare: 17.650,90 Euro/an

Cost investitie: 119.040 Euro

Recuperarea investitiei: 6 ani si 9 luni

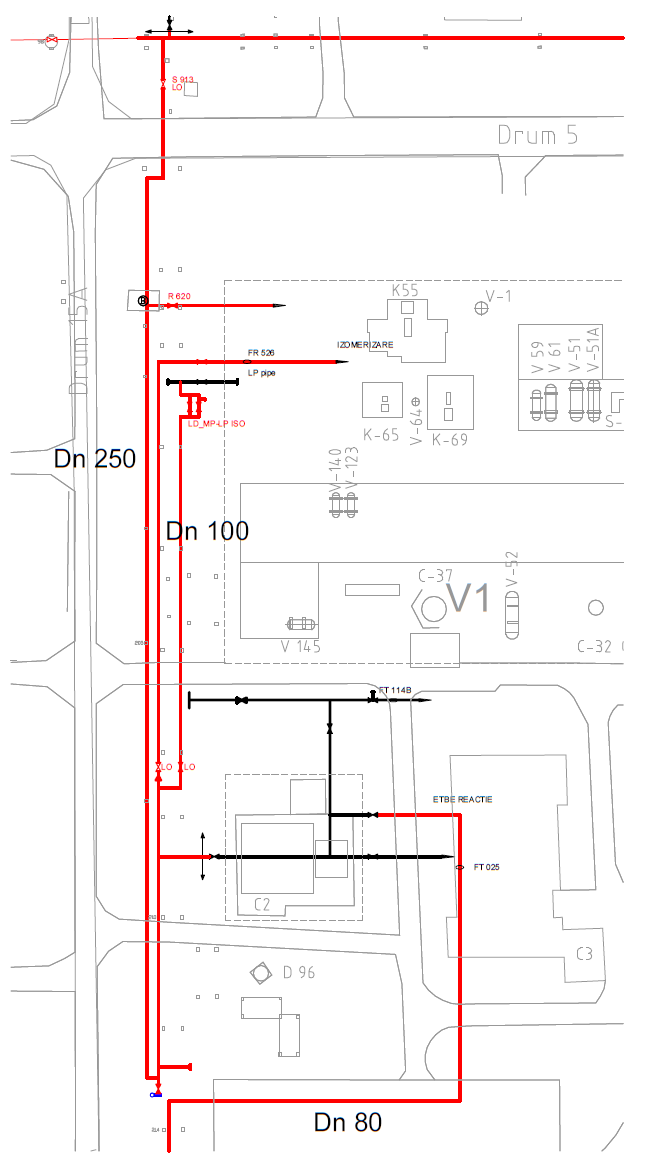

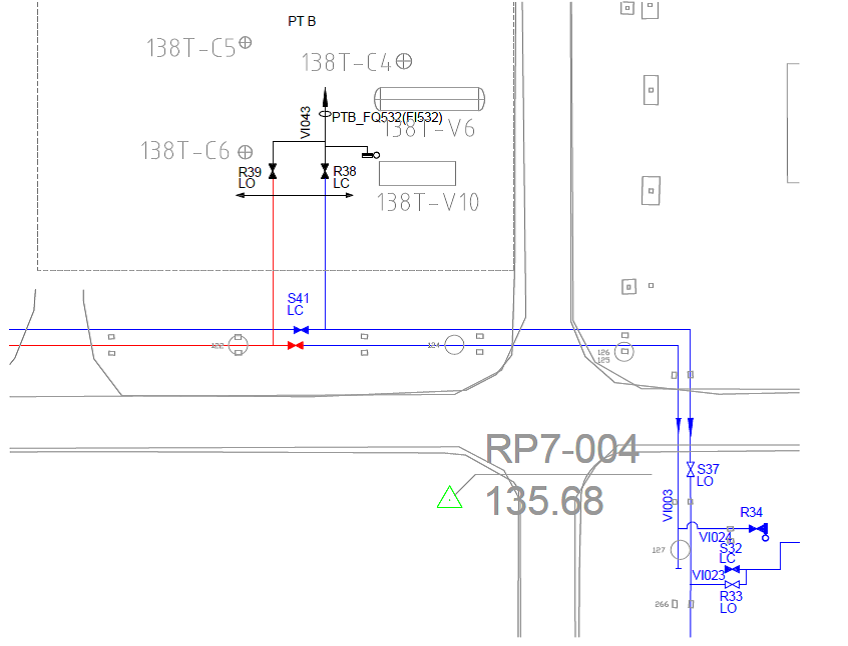

Exemplu reconfigurare retea 13 barg

Situatia actuala:

Propunerea:

Economii cu energia: 1.380,54 GJ/an (486,10 tone abur/an)

Economii financiare: 14.189,42 Euro/an

Cost investitie: 30.000 Euro (instalarea a 4 ventile si binde)

Recuperarea investitiei: 2 ani si 1 luna

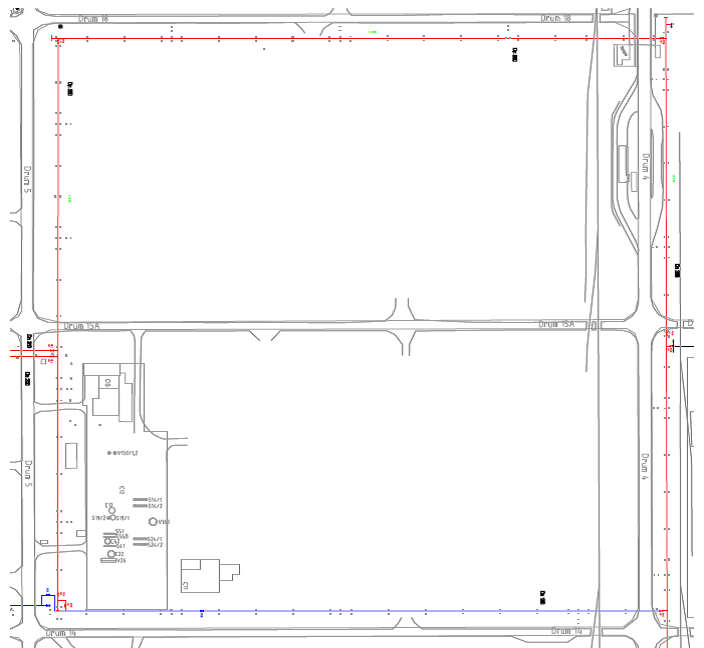

Exemplu trecere in rezerva rece conducta retea abur 4 barg

Economii cu energia: 831,73 GJ/an (292,86 tone abur/an)

Economii financiare: 8.548,66 Euro/an

Cost investitie: 0 (inchidere ventil)

Exemplu trecere in rezerva rece conducta retea abur 13 barg

Situatia actuala:

Propunerea:

Economii cu energia: 479,91 GJ/an (169,01 tone abur/an)

Economii financiare: 4.933,52 Euro/an

Cost investitie: 4.932 Euro

Recuperare investitie: 1 an

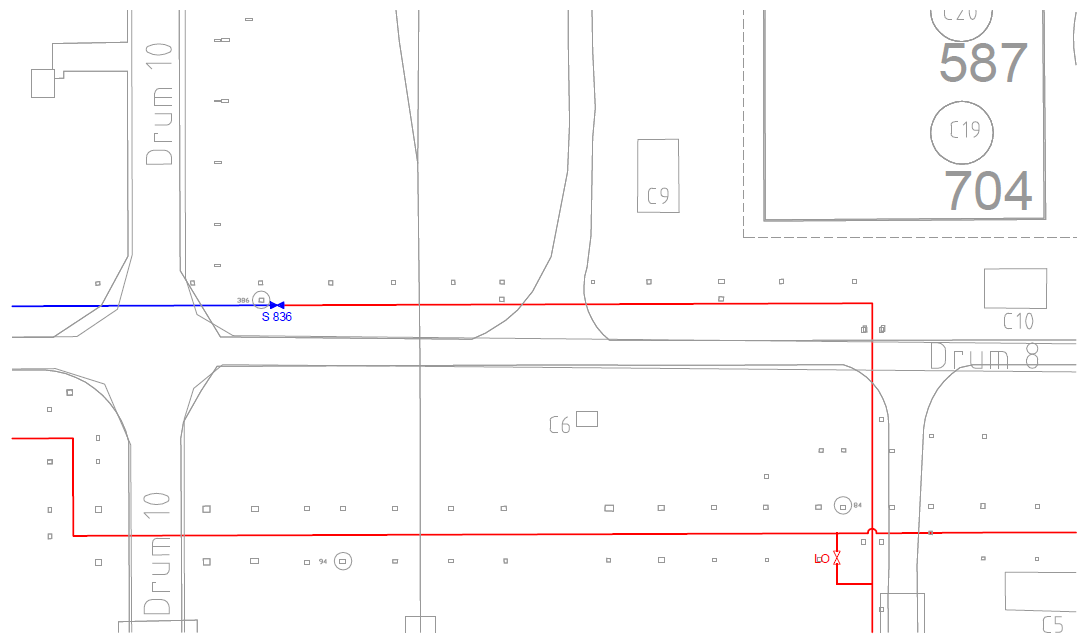

Exemplu trecere in rezerva rece conducta retea abur 35 barg

Economii cu energia: 984,15 GJ/an (346,53 tone abur/an)

Economii financiare: 10.115,26 Euro/an

Cost investitie: 10.000 Euro (instalare ventil)

Recuperare investitie: 1 an

Optimizarea diametrelor unor conducte

Plecand de la monogramele de calcul hidraulic pentru conductele de abur si utilizand soft-ul de simulare in ipoteza mentinerii pierderilor hidraulice reduse, consideram necesara reducerea diametrelor conductelor de medie, respectiv joasa presiune astfel:

Conductele de 4 barg

Plecand de la rezultatele simularilor, consideram oportuna inlocuirea a 4,7 km de conducte cu diametrele DN 400 si DN 500 cu alte conducte cu diametrul maxim optim pentru magistralele principale, respectiv DN 300. Estimam urmatoarele rezultate:

Economii cu energia: 29.477,96 GJ/an (10.379,22 tone abur/an)

Economii financiare: 302.969,58 Euro/an

Cost investitie: 1.760.808 Euro

Recuperare investitie: 5 ani si 10 luni

Conductele de 13 barg

De asemenea, si in cazul retelei de medie presiune consideram acelasi diametrul maxim optim pentru magistralele principale ca fiind DN 300, fiind necesară înlocuirea a 2,1 km de conducte cu diametrul DN 500. Rezultate estimate:

Economii cu energia: 14.781,82 GJ/an (5.204,86 tone abur/an)

Economii financiare: 151.930,04 Euro/an

Cost investitie: 766.674 Euro

Recuperare investitie: 5 ani

Concluzii

Activitatea de inregistrare termografica a tuturor tronsoanelor din cele trei retele de transport abur a fost laborioasa si a necesitat combinarea performantelor tehnice oferite de camerele termografice cu disciplina, rigoarea si meticulozitatea colectivului de ingineri participanti la aceasta activitate.

Datele obtinute din analiza imaginilor termografice au permis calculul valorilor reale ale pierderilor prin izolatie.

Pentru obtinerea unor rezultate cat mai exacte au fost utilizate valori ale parametrilor de mediu (temperatura atmosferica corespunzatoare momentului realizarii imaginilor termografice, temperatura medie lunara pentru localitatea unde se desfasura activitatea, viteza vantului etc.), preluate de la Institutul National de Meteorologie.

Au fost consultate lucrari de specialitate si coroborate benchmark-uri publicate de marile companii prelucatoare de produse petroliere.

Dupa analiza economiilor realizate pentru masurile propuse, s-au estimat economii totale in ceea ce priveste consumul de 94.628,01 GJ/an, respectiv 33.320,38 tone abur/an, precum si economii totale financiare in valoare de 968.593,71 Euro/an.

In concluzie, beneficiile tehnice si economice rezultate sustin eficienta investitiei in acest studiu.

Competenta specialistilor Quartz Matrix, ridicata la un nivel superior de performanta prin efectuarea acestui studiu poate fi apelata de utilizatorii retelelor de abur care doresc sa eficientizeze energetic distributia de abur prin aplicarea de masuri cu rezultate economice reale.