De ce compania mea are nevoie de audit energetic industrial si bilant energetic?

Intrebarea pe care o auzim cel mai des in activitatea noastra este „De ce compania mea are nevoie de audit energetic industrial si bilant energetic?”.

Raspunsul poate fi unul simplu – este absolut necesar pentru imbunatatirea eficientei energetice, dar poate fi unul amplu, cu exemplificarea intr-un mod clar a acestei necesitati.

- Beneficiati de o imagine globala si clara asupra eficientei energetice (pe segmente de energie: electric, termic, aer comprimat) pentru procesele interne ale companiei;

- Aflati care sunt pierderile pe zonele de intrare, productie, distributie si consum

- Identificati masurile de imbunatatire a performantei energetice

- Identificati principalele oportunitati de reducere a consumurilor si tehnologiile si echipamentele de implementare a acestor masuri

- Fundamentati economic categoriile de masuri, pe baza efectelor estimate si a timpului de recuperare a investitiei

- Cuantificati costurile cu economia de energie

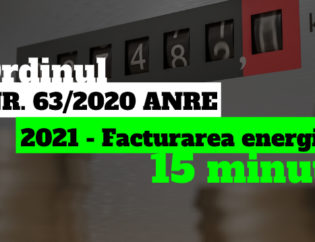

Legea 121/2014 privind utilizarea eficienta a energiei

In articolul de fata, ne propunem sa aratam prin exemple concrete cum va ajuta realizarea unui audit energetic industrial.

In sustinerea necesitatii eficientizarii energetice, Guvernul Romaniei a emis Legea 121/2014 privind utilizarea eficienta a energiei (modificata de Legea 160/2016), care obliga operatorii economici care consuma anual o cantitate de energie de peste 1.000 tone echivalent petrol sa efectueze o data la 4 ani un audit energetic pe intregul contur de consum energetic, sa intocmeasca programe de imbunatatire a eficientei energetice care includ masuri pe termen scurt, mediu si lung si sa numeasca un manager energetic atestat de departamentul pentru eficienta energetica, conform legislatiei in vigoare, sau sa incheie un contract de management energetic cu o persoana juridica prestatoare de servicii energetice agreata in conditiile legii.

Etape pentru stabilirea si aplicarea masurilor de imbunatatire a eficientei energetice

Din aceste motive, dar nu numai, companiile trebuie sa ia in calcul fixarea unor etape clare pentru stabilirea si aplicarea masurilor de imbunatatire a eficientei energetice, care sa aiba efecte vizibile in scaderea costurilor cu energia.

In acest sens, consideram esentiali urmatorii 3 pasi:

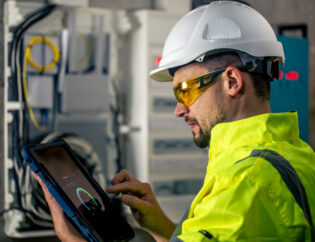

- Identificarea masurilor de imbunatatire a performantei energetice

- Prioritizarea proiectelor de investitii in functie de beneficiile aduse

- Monitorizarea proceselor si consumatorilor de energie

Este important de retinut ca termenul de recuperare pentru investitiile in auditul energetic industrial si bilantul energetic este de aproximativ 2-4 luni, insa trebuie avut in vedere ca atat bilantul, cat si auditul, nu reprezinta un cost, ci o activitate profitabila, o investitie in viitorul consum energetic.

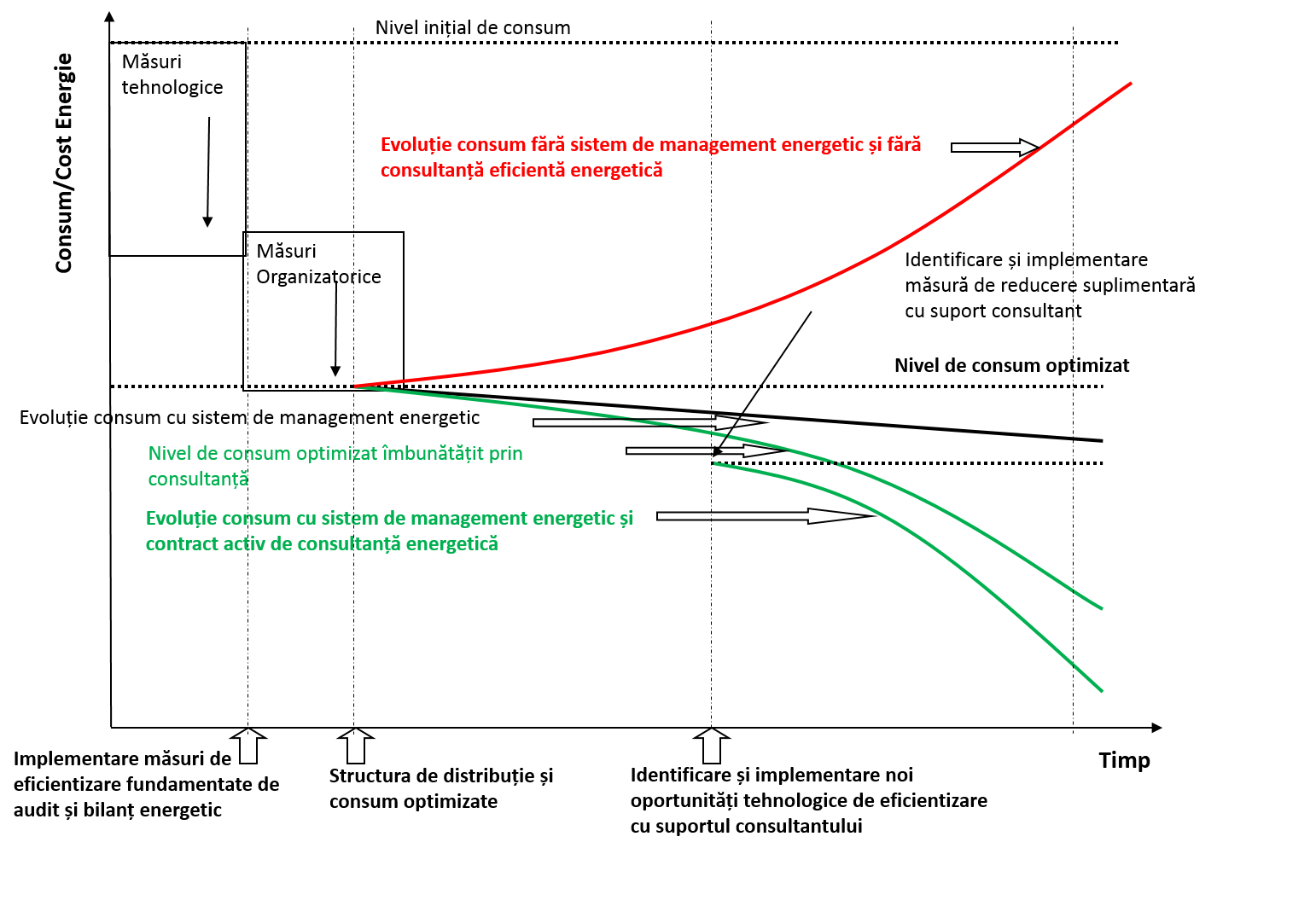

Degradarea performantei energetice, in absenta unui sistem de management energetic, se realizeaza prin lipsa mentenantei instalatiilor, modificarea proceselor, interventii intarziate din lipsa de vizibilitate a parametrilor sau reducerea disciplinei tehnologice in absenta monitorizarii.

In consecinta, timpul de reactie la modificarile de sistem este foarte mare in absenta monitorizarii automate a fluxurilor energetice.

Sistemul de monitorizare consumuri energetice are multiple avantaje, printre care se numara:

- Reducerea costurilor de productie

- Reducerea costurilor cu mentenanta

- Diminuarea riscurilor

- Cresterea competitivitatii

- Reducerea impactului asupra mediului

- Cresterea calitatii productiei

Studiu de caz - bilant energetic industrial

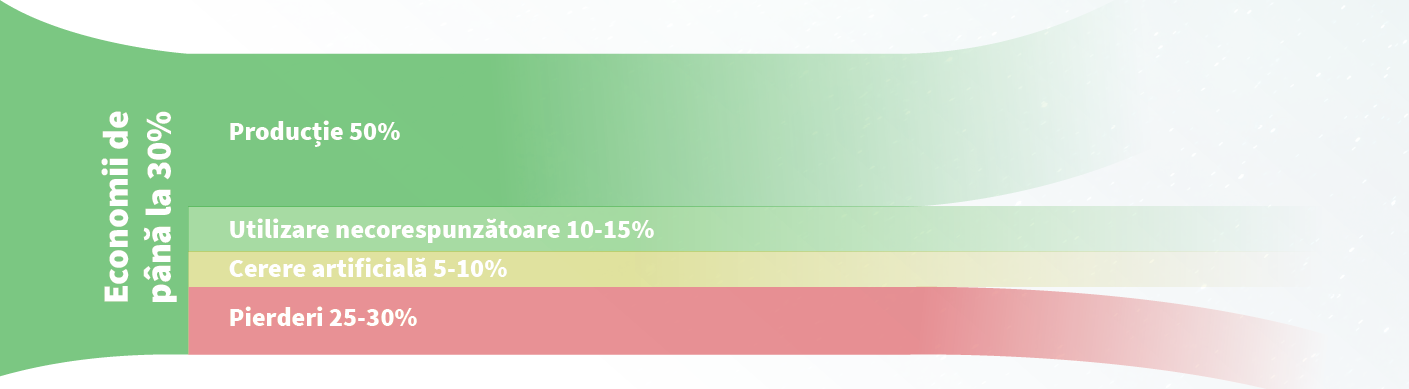

Sa luam cazul concret al realizarii unui bilant energetic complex (bilant electroenergetic si bilant termoenergetic) pentru o firma producatoare de pulberi care, in urma implementarilor propuse de noi, a obtinut economii de 32% in ceea ce priveste energia utilizata.

Masuri aplicate pentru cresterea eficientei energetice

1. Una dintre masurile aplicate pentru cresterea eficientei energetice a fost actionarea cu ajutorul convertizoarelor de frecventa a motoarelor de actionare a pompelor de la gospodaria de apa, efectul acesteia fiind reducerea pierderilor de energie la sarcina variabila si economii anuale de energie de 89,43 MWh.

2. O alta solutie adoptata a fost compensarea factorului de putere la nivelul barelor de joasa tensiune din statia de 0,4 kV, efectul rezultat fiind reducerea pierderilor de putere activa prin micsorarea circulatiei de putere reactiva si economii anuale de energie de 16,11 MWh.

Echipamentele achizitionate pentru aplicarea celor 2 masuri au fost convertizoarele de frecventa si bateria de compensare in trepte cu o comutare automata de 150 kVAr.

|

Masuri aplicate pentru cresterea eficientei |

Efectele aplicarii masurii | Economii anuale de energie | Echipamente achizitionate | Investii financiare |

Economii financiare anuale |

| Actionarea cu ajutorul convertizoarelor de frecventa | Reducerea pierderilor de energie la sarcina variabila |

89,43 MWh |

Convertizoare de frecventa | 10.305 Euro |

7.317 Euro |

| Compensarea factorului de putere la nivelul barelor de joasa tensiune | Reducerea pierderilor de putere activa |

16,11 MWh |

Baterie de compensare in trepte | 3.182 Euro |

1.318 Euro |

|

TOTAL AN: |

13.487 Euro |

8.635 Euro |

|||

|

Termen de recuperare investitie: |

1.6 ani – termen scurt |

||||

3. Consumuri mari de energie erau inregistrate de firma si la utilizarea cuptorului cu arc electric, astfel ca pentru a economisi energia folosita si pentru a creste productivitatea cuptorului prin reducerea consumului de energie electrica si a timpului necesar pentru topirea unei sarje s-au impus urmatoarele actiuni:

- Recuperarea caldurii continute de gazele de ardere la iesirea cuptorului CB 1

- Recuperarea caldurii continute de gazele de ardere la iesirea cuptorului CB 2

- Preincalzirea metalului topit in cuptorul cu arc la o temperatura de circa 300° Celsius

In urma acestor masuri aplicate, s-au realizat economii anuale cu energia de 8.700 MWh.

Pentru indeplinirea obiectivelor a fost achizitionata o instalatie de recuperare a caldurii continute de gazele de ardere pentru preincalzirea aerului de ardere la cuptoarele CB 1 si CB 2.

Investitia in echipament a fost de 232.000 Euro, iar economiile financiare anuale sunt in valoare de 81.820 Euro. Drept urmare, investitia poate fi recuperata intr-un termen mediu de 2,8 ani.

|

Masuri aplicate pentru cresterea eficientei |

Efectele aplicarii masurii | Economii anuale de energie | Echipamente achizitionate | Investii financiare |

Economii financiare anuale |

| Recuperarea caldurii continute de gazele de ardere la iesirea cuptoarelor CB 1 si CB2Preincalzirea metalului topit in cuptorul cu arc la 300 | Economie de energie si cresterea productivitatii cuptorului cu arc electric |

8.700 MWh |

Instalatie de recuperare a caldurii | 232.000 Euro |

81.820 Euro |

|

TOTAL/AN: |

232.000 Euro |

81.820 Euro |

|||

|

Termen de recuperare investitie: |

2.8 ani – termen mediu |

||||

Beneficiile unui audit energetic industrial

Printre principalele beneficii pe care le-am identificat in urma auditurilor si bilanturilor realizate la clientii nostri se numara:

- Reducerea pierderilor de energie prin optimizarea functionarii transformatoarelor de forta si a motoarelor electrice, precum si prin imbunatatirea schimbului de caldura

- Recuperarea caldurii continute de gazele de ardere

- Recuperarea caldurii de la compresoare

- Optimizarea sistemelor de producere, transport si distributie aer

- Optimizarea sistemelor de pompare

- Inlocuirea agregatelor cu unele cu performante energetice superioare

Este important de constientizat ca intocmirea unui singur audit energetic industrial nu rezolva problema eficientei energetice pentru totdeauna.

Managementul energiei trebuie sa fie o preocupare continua, ceea ce conduce la necesitatea repetarii auditului energetic cu o anumita ciclicitate.