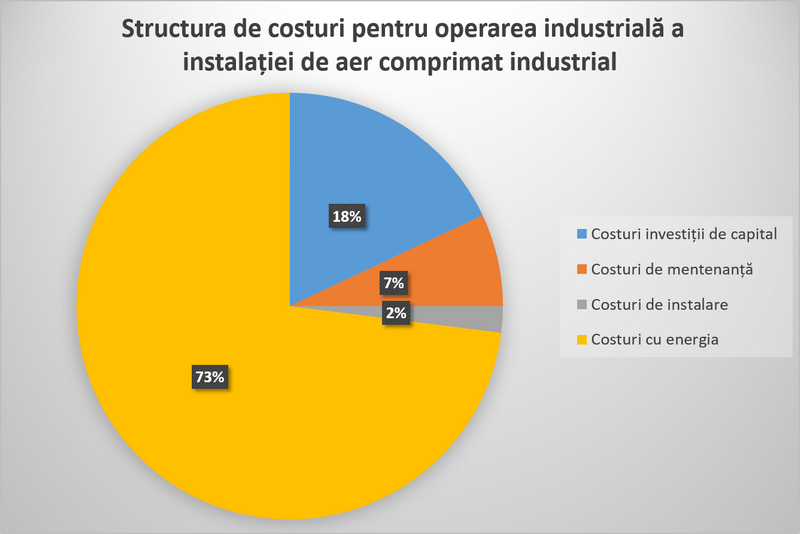

Aerul comprimat industrial este, în momentul actual, un agent utilizat pe scară largă, având cele mai diverse aplicaţii.

Aerul comprimat industrial este, în momentul actual, un agent utilizat pe scară largă, având cele mai diverse aplicaţii.

Când se dorește o eficientizare a sistemului de aer comprimat, trebuie avut în vedere că fiecare sistem este unic, iar soluțiile furnizate sunt specific adaptate pentru instalația de aer comprimat a clientului.

Oferind servicii de optimizare a costurilor și de integrare a proceselor prin dezvoltarea unor sisteme și aplicații cu focus pe eficiență energetică ce vin în întâmpinarea nevoilor companiilor din industrie, un client Quartz Matrix din domeniul industriei automotive a apelat la specialiștii Senys pentru eficientizarea energetică la unitățile sale de producție din România.

Identificarea nevoilor clientului

Datorită necesității întocmirii unor programe de îmbunătățire a eficienței energetice, cu etape clare privind stabilirea și aplicarea măsurilor de îmbunătățire a eficienței energetice care să producă efecte vizibile în scăderea costurilor cu energia, compania a apelat la echipa Senys pentru consultanță și îndrumare în găsirea soluțiilor adecvate.

Obiectivele companiei:

- Funcționarea instalațiilor de aer comprimat industrial la randamente optime

- Analiza performanței aerului comprimat

- Oportunitățile de eficientizare a consumului de energie

- Calculul economiilor ce pot fi înregistrate prin recuperarea pierderilor de aer comprimat

- Crearea unui plan de investiții ca urmare a identificării măsurilor de eficientizare

Ca urmare a necesităților identificate împreună cu clientul, echipa Quartz Matrix a propus realizarea unui audit energetic pentru instalații de aer comprimat industrial, care reprezintă oportunitatea cea mai mare de reducere a consumului și costurilor cu energia din industrie.

Studiu de caz audit energetic pentru instalații de aer comprimat industrial

Studiul de caz prezentat mai jos integrează informaţii de la trei unități de producție cu impactul cel mai mare în consumul total la nivelul fabricilor sale din România.

Aerul comprimat necesar desfășurării proceselor tehnologice din cadrul secțiilor de producție este produs în stațiile de compresoare, asigurat de următoarele tipuri de compresoare:

Atlas Copco tip GA 30FF; Pnom = 45 kW, Atlas Copco tip GA 30 P; Pnom = 30 kW, Atlas Copco GA 55 FF; Pnom = 55 kW, Kaeser tip BSD 83; Pnom = 45 kW, Ingersoll Rand MM55; Pnom = 55 kW.

Abordarea echipei Senys

-

- Măsurarea în timp real a debitului de aer produs de compresoare;

-

- Analiza regimului real de funcționare a compresoarelor;

-

- Monitorizarea în timp real a parametrilor cheie şi extragerea indicatorilor de performanţă (kWh/m3, kWh/oră operare);

-

- Se determină randamentul ansamblului motor electric – agregat de comprimare;

-

- Măsurători consumuri orare de aer comprimat în diferite puncte ale rețelei de aer comprimat industrial;

-

- Identificarea pierderilor de volum de aer prin neetanșeitățile rețelei;

-

- Identificarea zonelor care necesită îmbunătățiri, precum și prezentarea măsurilor tehnico-economice pentru optimizarea componentelor sistemelor;

- Determinarea costurilor cu producerea aerului comprimat.

Analizându-se datele obținute în urma măsurătorilor și a calculelor efectuate pentru auditul instalației de aer comprimat, s-au putut identifica parametri funcționali calitativi și cantitativi în ceea ce privește zona de generare, distribuție și a consumului de aer comprimat.

Totodată, auditul a permis calculul indicatorilor de performanță ai instalației: consum specific de energie (kWh/m³), identificarea pierderilor volumetrice de aer prin neetanșeitățile rețelei și cererea volumetrică a consumatorilor.

Astfel, s-au identificat următoarele probleme în stațiile de compresoare:

Dimensionarea necorespunzătoare a vasului tampon

Capacitatea de stocare a aerului comprimat este prea mică pentru rețeaua deservită, ceea ce determină o funcționare îndelungată în gol a compresorului, care se traduce într-un consum inutil de energie electrică.

Efectele dimensionării necorespunzătoare a vasului tampon

-

-

-

- Compresorul pornește mai des

- Consum suplimentar de energie electrică fără producere de aer comprimat – generează facturi mărite, pierderi financiare

- Creșterea orelor de funcționare – timpi mari de funcționare în gol

- Eficiență energetică scăzută – grad de încărcare sub 50%

- Creșterea costului cu mentenanța – uzură prematură a aparatajului electric de comutare și a agregatului de comprimare per ansamblu

- Rezervă de aer comprimat redusă – timp redus de funcționare în cazul unei pene de curent ce poate conduce la întreruperea producției, respectiv pierderi financiare

-

-

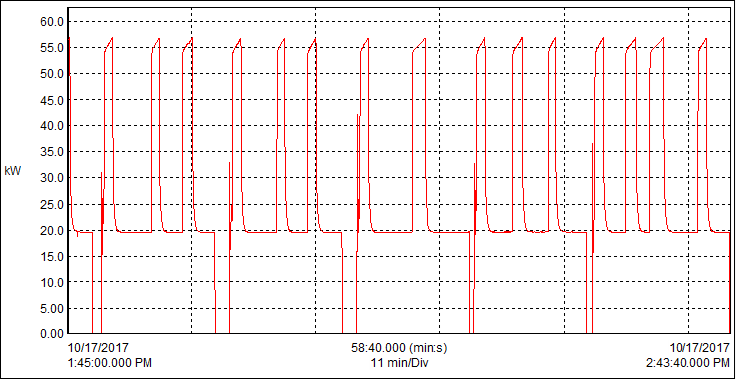

După cum se observă din graficele de mai sus, în funcție de profilul consumului de aer comprimat din cadrul proceselor tehnologice, regimul de funcționare al compresorului este variabil în timp, cu funcționare în sarcină (gol și treceri prin zero), după atingerea presiunii de 7,2 bari în instalația de aer comprimat.

Indicatori de performanță energetică

Pentru compresorul Ingersoll Rand MM 55 s-au determinat, pe baza rezultatelor măsurătorilor şi înregistrărilor efectuate cu analizoarele de reţea electrică trifazată și a debitmetrului cu ultrasunete portabil de aer comprimat, principalii indicatori de performanță energetică:

-

-

-

-

-

- Gradul de încărcare a compresorului de aer este de 48,33%;

- Consumul specific de energie electrică este de 0,197 kWh/Nm3;

- Randamentul global de utilizare a energiei electrice este de 43,79%;

- Energia electrică orară absorbită este de 28,53 kWh;

- Debitul de aer produs la presiunea de 6,9 bari este de 144,45 Nm3 /h.

-

-

-

-

Conculzii masuratori

În urma analizei măsurătorilor efectuate, conform graficelor de mai sus, se observă că din timpul total de analiză, 23,3% reprezintă timpul de mers în sarcină, 67,5% reprezintă timpul de mers în gol, iar 9,2% compresorul a fost oprit.

Practic, compresorul funcționează o perioadă importantă în regim de gol, fară producerea de aer comprimat, reprezentând un consum orar inutil de energie electrică de 13,49 kWh.

Chiar dacă din punctul de vedere al funcționării, parametrii atinși sunt buni (presiune și debit), totuși regimul de lucru duce la o uzură prematură a aparatajului electric de comutare și a agregatului de comprimare per ansamblu, având ca efect o eficență energetică scăzută din cauza timpilor mari de mers în gol și frecvențelor dese de cuplare/decuplare.

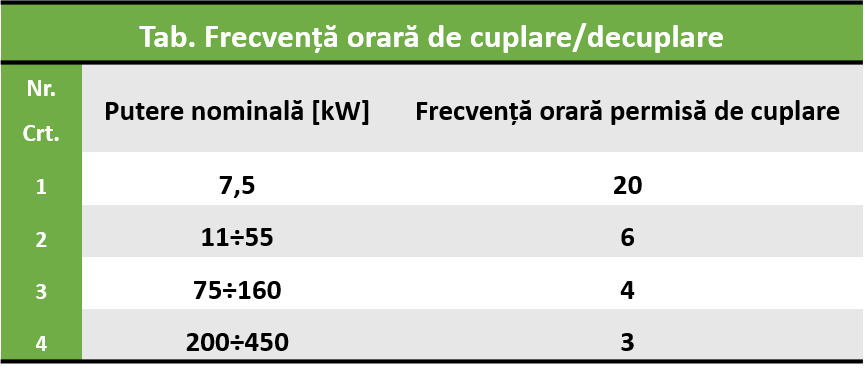

În tabelul de mai jos sunt prezentate valorile recomandate pentru frecvența orară de cuplare/decuplare a agregatului în funcție de mărimea motorului de acționare:

Soluția oferită de inginerii Quartz Matrix

Având în vedere valorile înregistrate pentru acoperirea necesarului de aer comprimat și optimizarea funcționării compresorului prin creșterea gradului de încărcare existent, se recomandă montarea unui vas tampon suplimentar pentru stocarea aerului comprimat de 5000 litri care:

-

-

-

-

-

- compensează în reţea variaţiile consumului de aer comprimat şi frecvenţa de comutare a compresorului;

- separă condensul ce se formează prin răcirea aerului comprimat pe peretele rezervorului și care se adună în partea sa inferioară, de unde se poate evacua fără probleme cu o purjă automată.

-

-

-

-

Pierderi financiare: 5278 euro/an (pentru 6000 ore de funcționare anual)

Necesitatea instalării unui compresor cu turație variabilă

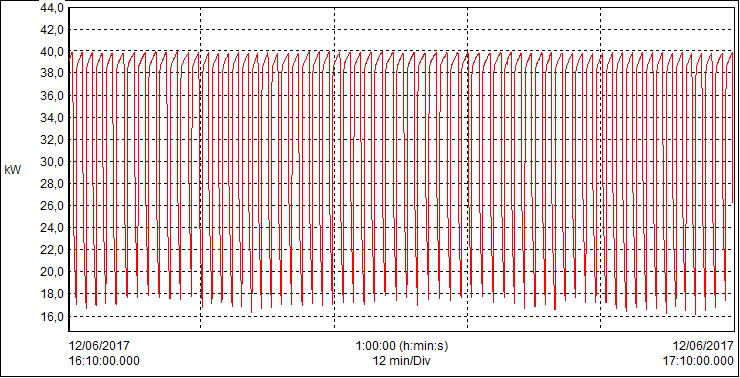

Una dintre unitățile de producție are în componență trei compresoare Atlas Copco tip GA 30P, iar pentru stocarea aerului comprimat utilizează vase tampon de 630, 1000 și 2000 de litri, presiunea din rețeaua de aer comprimat fiind de 7 bari.

Ele au fost parametrizate să funcționeze în regim Master/Slave, astfel încât un compresor funcționează în sarcină la încărcare nominală, iar celălalt funcționează pentru preluarea variațiilor și vârfurilor de sarcină, al treilea fiind de rezervă.

Măsurătorile au evidențiat că unul dintre compresoare, Atlas Copco GA 30 P nr. 2, are o eficiență energetică scăzută din cauza regimului de funcționare cu timpi mari de mers în gol.

Efectele lipsei unui compresor cu turație variabilă

-

-

-

-

-

- Consum suplimentar de energie, lucru care conduce la pierderi financiare și facturi mărite;

- Creșterea pierderilor de energie electrică la funcționarea cu grad de încărcare redus;

- Creșterea orelor de funcționare (funcționare în gol);

- Creșterea costului cu mentenanța (uzarea prematură a compresorului);

- Scoaterea din uz înainte de termen.

-

-

-

-

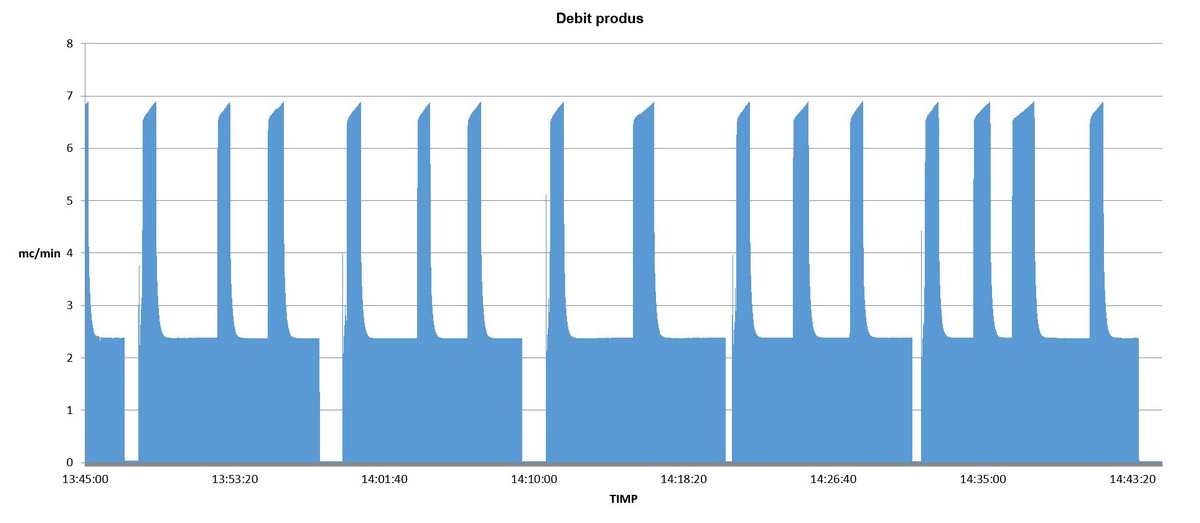

În urma analizei măsurătorilor efectuate (conform graficului de mai sus), se observă că din timpul total de analiză, compresorul Atlas Copco GA 30 P nr. 2 funcționează de regulă în sarcină, cu timpi de funcționare în gol foarte mici, dar cu o frecvență de 65 de conectări sarcină-gol pe oră.

Indicatori de performanță energetică

Pentru compresorul Atlas Copco GA 30P nr. 2 s-au determinat, pe baza rezultatelor măsurătorilor şi înregistrărilor efectuate cu analizoarele de reţea electrică trifazată și a debitmetrului cu ultrasunete portabil de aer comprimat, principalii indicatori de performanță energetică:

-

-

-

-

-

- Randamentul global de utilizare a energiei electrice este de 69,12%;

- Consumul specific de energie electrică este de 0,128 kWh/Nm3;

- Energia electrică orară absorbită este de 33,51 kWh;

- Debit de aer produs la presiunea de 7 bari este de 261,72 Nm3/h.

-

-

-

-

Și în acest caz, chiar dacă din punct de vedere al funcționării parametrii atinși sunt buni (presiune și debit), totuși regimul de lucru are ca efect o eficență energetică scăzută din cauza timpilor mari de mers în gol și frecvențelor dese de cuplare/decuplare.

Practic, compresorul funcționează o perioadă importantă în regim de funcționare în gol, fără producerea de aer comprimat, reprezentând un consum orar inutil de energie electrică de 13,7 kWh.

Soluția oferită de inginerii Quartz Matrix

Pentru a reduce pierderile generate de acest regim, se recomandă folosirea unui compresor GA 30 VSD de generație nouă, cu motor de 30 kW – eficiență IE4, acționat și controlat prin convertizor de frecvență, preluând sarcina fluctuantă și asigurând necesarul de presiune și debit desfășurării proceselor tehnologice.

Avantajele utilizării compresorului cu turație variabilă

-

-

-

-

-

- Îmbunătățirea consumului specific de energie electrică a compresoarelor existente, ele funcționând la parametri nominali.

- Se va folosi un compresor din cele existente care va funcționa la parametri nominali, iar compresorul cu turație variabilă va prelua sarcina fluctuantă asigurând necesarul de presiune al aerului comprimat, iar în cazul în care se dorește extinderea capacității fabricii se poate merge cu 2 compresoare care să funcționeze la parametri nominali și compresorul să asigure fluctuațiile necesare fabricii.

- Reducerea pierderilor de energie electrică la funcționarea cu grad de încărcare redus sau în gol a compresoarelor existente.

- Siguranța în alimentare, având tot timpul unul sau două compresoare în rezervă care pot fi pornite în caz de defect al unui compresor.

- Un consum redus de energie al compresorului cu convertizor de frecvență, la funcționarea cu o sarcină redusă.

-

-

-

-

Economii generate de soluția oferită

Din calculele efectuate, s-a determinat că noul compresor ar funcționa în medie la o încărcare de 58,3%, generând o economie medie de 13,96 kW/h sau 5462,61 Euro/an (pentru 6000 de ore de funcționare anual).

Identificarea unor zone ce implică pierderi volumetrice de aer comprimat și zone unde este oportun să se realizeze o îmbunătățire a instalației

În lipsa unui program organizat de monitorizare, mentenanță și întreținere a elementelor din rețea, pierderile sunt ridicate, iar ca urmare a căderii de presiune pe elementele de rețea vor crește consumurile datorate creșterii presiunii la nivelul producerii și, odată cu scăderea duratei de viață a elementelor din rețea, vor crește și cheltuielile cu mentenanța.

|

Pierderi volumetrice în rețeaua de aer comprimat |

||||||

|

Proiect / Locație |

Element rețea | Diametru orificiu[mm] |

Presiune rețea [bar] |

Pierderi în rețea[l/s] [mc/h] |

Pierderi orare de energie kWh |

|

|

Edison LTH RC Brabus sezut spate – Mașină nr. inv. 535 |

Conexiune Y furtun aer alimentare | 1 | 7 | 1,20 | 4,32 | 0,56 |

|

Edison LTH FC șezut față – Mașină nr.459 |

Strangere colier mufă rapidă | 1 | 7 | 1,20 | 4,32 | 0,56 |

|

Edison FA HR Tetiere – Mașină nr.436 |

Colier furtun cuplă rapidă | 1 | 7 | 1,20 | 4,32 | 0,56 |

| Edison FA HR Tetiere – Mașină nr.145 | Colier furtun cuplă rapidă | 1 | 7 | 1,20 | 4,32 |

0,56 |

| VW Sciroco FB spătar față – Mașină nr. 73 | Conexiune Y la filtru decantor | 1 | 7 | 1,20 | 4,32 |

0,56 |

| VW Sciroco FB spătar față – Mașină nr.550 | Colier furtun aer | 1 | 7 | 1,20 | 4,32 |

0,56 |

|

KIA QLRB 40% spătar spate – Mașină nr. 802 |

Cap coasere | 1 | 7 | 1,20 | 4,32 | 0,56 |

| X 87 tehnice RB 40%+60% spătar spate – Mașină nr.463 | Regulator presiune | 1 | 7 | 1,20 | 4,32 |

0,56 |

|

X87 Removable RB Spătar spate -Mașină nr.1447 |

Strângere colier furtun aer | 1 | 7 | 1,20 | 4,32 | 0,56 |

| X87 Removable RC Șezut spate – Mașină nr.458 | Distribuitor aer | 1 | 7 | 1,20 | 4,32 |

0,56 |

|

Citroen – Mașină nr.845 |

Furtun aer crăpat și deteriorat | 1 | 7 | 1,20 | 4,32 | 0,56 |

| Citroen – Mașină nr. 1219 | Furtun fisurat distribuitor aer | 1 | 7 | 1,20 | 4,32 |

0,56 |

|

OPEL Croslandx RB 40% spătar spate – Mașină nr. 583 |

Strângere colier furtun aer | 1 | 7 | 1,20 | 4,32 | 0,56 |

|

Edison Fa FCRH șezut față dreapta – Mașină nr.568 |

Strângere colier furtun aer |

1 | 7 | 1,20 | 4,32 |

0,56 |

| Edison Fa FB LH spătar față stânga – Mașină nr. 282 | Mufă rapidă pistol aer | 1 | 7 | 1,20 | 4,32 |

0,56 |

|

FORD U 408 RB 40% – 60% spătar spate – Mașină nr.450 |

Distribuitor aer | 1 | 7 | 1,20 | 4,32 | 0,56 |

| Zonă LECTRA5 Conductă distribuție aer – pat de cablu | Furtun fisurat | 1 | 7 | 1,20 | 4,32 |

0,56 |

|

Zonă sală școlarizare – Mașină nr.533 |

Furtun distribuitor aer | 1 | 7 | 1,20 | 4,32 | 0,56 |

| Zonă sală școlarizare – Mașină nr.465 | Strângere colier furtun aer | 1 | 7 | 1,20 | 4,32 |

0,56 |

|

OPEL Crosslandx RB 20% spătar spate 20% – Mașină nr.1600 |

Strângere colier furtun aer | 1 | 7 | 1,20 | 4,32 | 0,56 |

| X87 LTHRB spătar spate – Mașină nr.1363 | Strângere colier furtun aer | 1 | 7 | 1,20 | 4,32 |

0,56 |

|

Dacia FCRH șezut față – Mașină nr. 871 |

Sistem de acționare pneumatic | 1 | 7 | 1,20 | 4,32 | 0,56 |

| X 87 tehnice RB 40%+60% spătar spate – Mașină nr.1489 | Strângere colier furtun aer | 1 | 7 | 1,20 | 4,32 |

0,56 |

|

DACIA FC RH șezut față dreapta – Mașină nr.917 |

Filtru aer fisurat | 1 | 7 | 1,20 | 4,32 |

0,56 |

Total pierderi orare |

28,80 | 103,68 |

13,48 |

|||

Efectele acestei situații

-

-

-

- Pierderi la îmbinări de până la 20% din totalul volumului de aer comprimat produs de stația compresoare;

- Suprasolicitarea compresorului pentru a suplini pierderile de presiune;

- Fluctuații ale presiunii;

- Creștere în timp a volumului de pierderi aer comprimat (facturi mărite);

- Deteriorarea continuă a instalației;

- Creștere grad uzură = creștere costuri de remediere.

-

-

Este prioritar necesară identificarea locurilor unde aerul comprimat scapă din rețea, precum și stabilirea unui program de remediere a acestor scăpări întrucât ele implică costuri mari. „Sâsâitul” puternic este semnul sigur al unei mari neetanșeități.

Soluții oferite de echipa de ingineri Quartz Matrix

Se recomandă o verificare atentă în locurile indicate mai sus și înlocuirea elementelor de rețea defecte/uzate.

Pierderi financiare

Practic, pierderile de volum de aer comprimat prin neetanșeitățile rețelei reprezintă circa 20,34% din volumul de aer comprimat produs de compresoare.

Aceasta înseamnă că o cantitate de energie electrică de 13,48 kWh/h sau 5274,78 Euro/an (pentru 6000 ore de funcționare anual) este pierdută prin funcționarea suplimentară a compresoarelor pentru compensarea pierderilor din cauza neetanșeităților din elementele de rețea.

Evaluarea eficienței economice a măsurilor propuse

Un aspect important al auditului energetic pentru aer comprimat industrial este cuantificarea costurilor pentru economia de energie, respectiv investiţiile necesare pentru implementarea măsurilor de economisire.

Astfel, în tabelul de mai jos este prezentată situația amortizării costurilor de investiție în ani comparativ cu economiile obținute având în vedere aplicarea măsurilor propuse.

|

Măsuri de creştere a eficienţei energetice |

Efect | Economii anuale | Costuri de investiţie | Durată de recuperare | ||

| [MWh/an] | TEP/an | [Euro/an] | [Euro] |

[Ani] |

||

|

Instalarea unui vas tampon suplimentar pentru stocarea aerului comprimat de 5000 litiri |

Reducerea pierderilor de energie electrică prin reducerea timpilor de funcționare în gol | 80,94 | 6,96 | 5278,70 | 7000 | 1,33 |

| Instalarea unui compresor de

30 kW cu turație variabilă de generație recentă |

Îmbunătățirea consumului specific de energie electrică a compresoarelor și reducerea pierderilor de energie electrică din cauza timpilor de funcționare în gol a compresoarelor | 83,76 | 7,20 | 5462,61 | 16.385,87 |

3,00 |

|

Eliminarea pierderilor la nivelul elementelor uzate din rețeaua de aer comprimat |

Reducerea numărului de puncte ce implică scăpări de volum aer comprimat | 80,88 | 6,95 | 5274,78 | 2000,00 | 0,38 |

| TOTAL | 245,58 | 21,12 | 16016,1 | 25385,9 |

1,6 |

|

Notă! Pentru calcule s-au folosit:

-

-

-

- Prețul mediu al energiei electrice utilizat în calcule este de 300 lei/MWh.

- Durata de funcționare a fabricii folosită în calcule este de 255 zile/an.

- Durata de menținere sub presiune a instalației de aer comprimat folosită în calcule este de 6000 ore/an.

- Durata de funcționare a compresoarelor folosită în calcule este de 6000 ore/an.

- Prețurile au fost calculate fără T.V.A.

-

-

Măsuri rentabile de eficiență energetică care pot duce la economii de până la 30%

Auditul energetic pentru instalații de aer comprimat industrial nu reprezintă un cost, ci o activitate profitabilă, o investiție în viitorul consum energetic.

Audituri energetice industriale realizate de echipa Quartz Matrix: CRH Târgu-Jiu, CRH Hoghiz, CRH Medgidia, Delphi Diesel Systems Iași, Cersanit SA, Romaero Băneasa SA, Turbomecanica etc.

Ce ne recomandă?

-

-

-

- Peste 250 de audituri energetice realizate pentru clienți din mediul industrial la nivel național

- Autorizați ANRE

- Capabilitatea de dezvoltare și integrare hardware, software și comunicații în soluții unice, personalizate pe obiectivele de performanță ale beneficiarilor, maximizând astfel valoarea adusă acestora

- Experiență în oferirea de consultanță în alegerea soluțiilor potrivite nevoilor și specificului fiecărui client

- Servicii de implementare, mentenanță și service autorizat

- Aparatură de specialitate pentru efectuarea de măsurători în teren

-

-

Aparate de măsură utilizate: analizorul de reţea electrică Chauvin Arnoux CA 8335, telemetru GLM 250VF, anemometru TESTO 425, debitmetru ultrasonic FLUXUS G608, detector ultrasonic TRU POINTE.