Se spune că, în operațiunile de producție, între 15% și 40% din costurile totale sunt legate de mentenanță. Dacă în fabrică sunt folosite mașini, echipamente, utilaje, îmbunătățirea practicilor de mentenanță nu poate fi ignorată. Mentenanța preventivă este unul dintre cei 5 factori cheie aflați în spatele operațiunilor de producție performante. Mentenanța preventivă are un impact direct asupra costului total, al calității și livrării, în orice fabrică care se bazează pe echipamente și utilaje de producție.

Un program de mentenanță are rolul de a maximiza disponibilitatea echipamentelor și reducerea la minim a defecțiunilor prin mentenanță înaintea apariției problemelor. Costurile cu mentenanța preventivă includ:

- Costuri cu forța de muncă pentru a planifica și gestiona programul de mentenanță

- Costuri cu forța de muncă pentru efectuarea mentenanțelor

- Costurile cu downtime-ul

- Costuri cu materialele și consumabilele pentru efectuarea mentenanței

Beneficiile mentenanței preventive

- Mai puține întreruperi neașteptate ale productivității cauzate de defecte și distrugere ale echipamentelor, utilajelor

- Evitarea costurilor ridicate pentru reparații

- Mai puține echipamente și utilaje defecte, ceea ce duce la reducerea costurilor

- Standarde ridicate de siguranță

Costurile de reparare sunt adesea mai mari decât costul cu mentenanța preventivă. Costurile suplimentare se datorează în general daunelor colaterale la defectarea mașinii, timpul mai îndelungat de reparație, plus necesitatea unei persoane calificate cu un cost mai mare pentru intervenție.

Programarea unui plan de mentenanță preventivă

Cuvintele „program” și „plan” presupun ca activitatea de mentenanță să se bazeze pe o planificare calendaristică: zilnic, săptămânal, lunar etc. Aceasta este una din modalitățile în care pate fi planificată activitatea de mentenanță. Unele mașini și echipamente ar trebui să fie supuse unei mentenanțe bazate pe alți factori de planificare:

- Timpul de funcționare acumulat

- Numărul de unități produse

- Numărul ciclurilor de pornire și oprire

- Alertele generate de senzori

Echipamentele dumneavoastră funcționează tot timpul?

Cu siguranță nu. Ați vizitat vreodată o fabrică în care toate mașinile au fost disponibile pentru a lucra la viteza dorită și la standardul de calitate așteptat? Probabil că nu. Există multe motive pentru nefuncționarea echipamentului, iar dacă unele din mașinile dumneavoastră sunt costisitoare, probabil că doriți să colectați date în detaliu pentru a înțelege mai bine unde trebuie intervenit în timpul cel mai oportun.

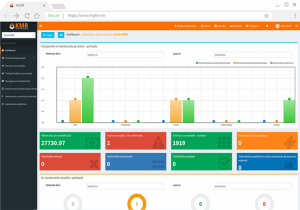

Realizarea mentenanței preventive este nerealistă în contextul în care toate activitățile de mentenanță sunt realizate manual și înregistrate și păstrate în dulapuri. Pentru a obține rezultate mai bune, este necesară o investiție mai mare într-un software CMMS (Computerized Maintenance Management System) care vă ajută să păstrați cu ușurință o evidență centralizată a tuturor bunurilor și echipamentelor pentru care echipele de mentenanță sunt responsabile, precum și a activității de mentenanță a acestora.

Prin intermediul unui software CMMS s-a facilitat trecerea de la pix și hârtie către digitalizarea activităților de mentenanță ce a permis urmărirea intervențiilor de lucru în timp real, generarea rapidă a rapoartelor precise, precum și identificarea, planificarea și monitorizarea mentenanțelor preventive, predictive și corective. Un software CMMS nu poate realiza munca unui tehnician calificat. Totuși, ceea ce poate face este să se asigure că sarcinile sunt prioritizate corect și că totul se întâmplă în conformitate cu planul de mentenanță pentru a asigura succesul.

Echilibrarea costurilor și a beneficiilor

Scopul este de a echilibra costurile și beneficiile unui program de mentenanță preventivă. Puteți menține echipamentele în stare de funcționare până când acestea se defectează, iar costul de mentenanță preventivă este zero, dar vor exista probleme cu programul din fabrică și costurile de reparație.

O altă extremă ar fi să mențineți echipamentele 100% în mentenanță, însă fără productivitate. Un exemplu rezonabil de mentenanță este inspectarea, întreținerea și curățarea echipamentelor pentru câteva minute după fiecare schimb de tură.

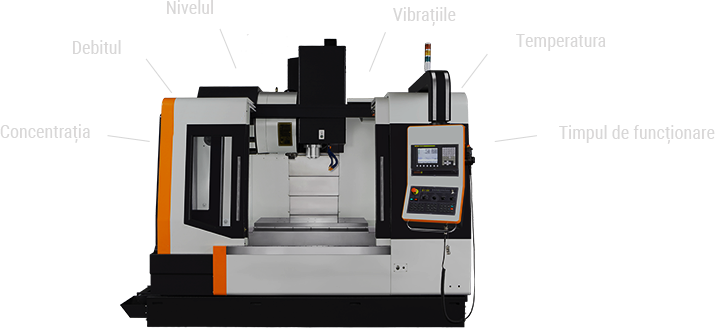

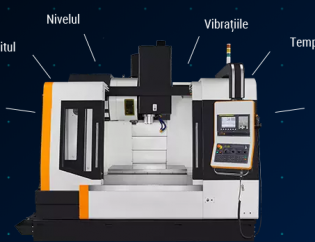

Investiția în senzori și sisteme de mentenanță oferă un nivel de vizibilitate fără precedent atât pentru linia de producție, cât și pentru toate celelalte operațiuni din fabrică. Un sistem pentru managementul mentenanței vă oferă informații corecte datorită senzorilor integrați, ce preiau automat date necesare activității de mentenanță preventivă și mentenanță predictivă. În același timp, contribuie la creșterea eficienței de producție, la managementul eficient al resurselor și la creșterea productivității angajaților prin optimizarea proceselor.

Managerii din fabrici pot avea acces la date precum eficiența echipamentelor, eficiența liniei de producție, alerte în cazul unui incident din orice locație ș.a.m.d., utile pentru mentenanță preventivă, mentenanță predictivă și mentenanță corectivă.

Instrucțiuni succinte pentru un program de mentenanță preventivă

- Începeți cu planul de mentenanță recomandat de producător, mai ales dacă garanția este încă valabilă.

- Urmăriți istoricul mentenanțelor: ce reparații au fost efectuate? Când? Ar fi putut fi prevenite prin mentenanță preventivă?

- Stabiliți un program, având în vedere o serie de obiective:

- Luați în considerare efectuarea intervențiilor minore în ultimele minute ale unui schimb de tură.

- Încercați să utilizați perioadele de oprire ale liniei de producție pentru efectuarea intervențiilor mai îndelungate.

- Alocați întotdeauna cu aproximativ 20% mai mult timp fiecărei lucrări de mentenanță pentru situații neprevăzute.

Vă recomandăm să aflați și pe ce software vă puteți baza în managementul mentenanței utilajelor și echipamentelor.