Protectia utilajelor este obligatorie daca doriti sa evitati defectarea catastrofala a acestora si pierderi importante in productie. O solutie eficienta de protectie este cea care evalueaza diversi parametri de functionare si determina oprirea utilajului numai atunci cand este necesar pentru protectia acestuia sau a mediului.

Articolul pune accent pe masurarea vibratiilor, dar face referire si la masurarea altor parametri relevanti, care pot fi utilizati pentru aprecierea starii de functionare a utilajelor.

Avertizarile timpurii, bazate pe masuratori de vibratii, corelate cu conditiile operationale si de mediu, sunt vitale pentru optimizarea timpilor de functionare si mentenanta ai utilajului.

Strategia mentenantei predictive (bazata pe conditia masinii)

- Intretinerea masinilor si utilajelor in functie de starea lor reala

Advantages

- identifica problema in stadiul ei incipient

- mentenanta poate fi planificata evitandu-se defecte majore, opriri neprogramate si defecte care necesita costuri ridicate

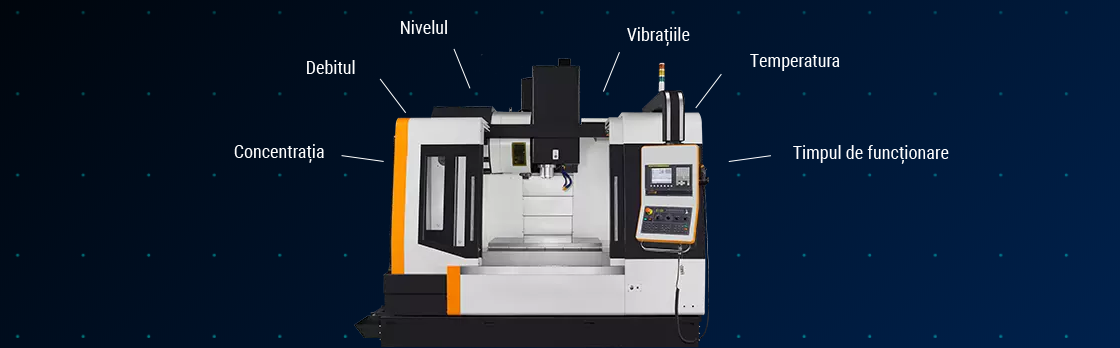

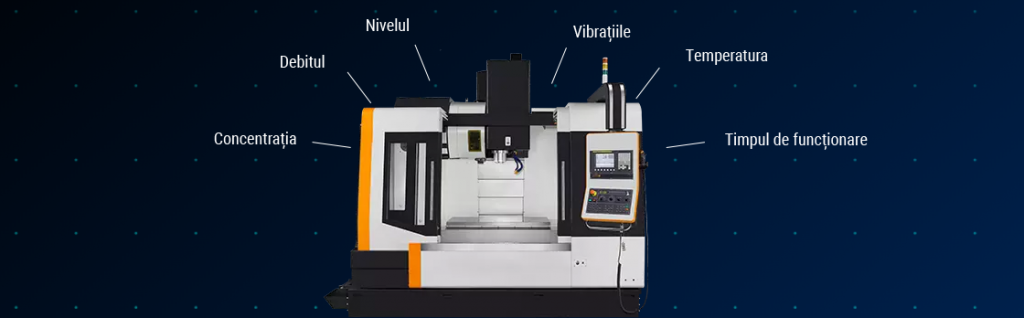

KMR IoT preia automat de la echipamente sau utilaje informatii utile pentru planificarea mentenantelor preventive prin monitorizare vibratii, temperatura, nivel, concentratie si debit.

KMR IoT este un sistem pentru managementul mentenantei care integreaza senzori de masura pentru detectia vibratiilor aparute pe suprafata masinilor sau pe componente ale utilajelor in puncte cheie. Acest tip de monitorizare este utilizat pentru a sustine procesele de mentenanta preventiva.

Aplicatii

- Monitorizare proces

- Monitorizare socuri (crash) – protectia utilajului

- Monitorizare fluide (gresare)

Monitorizare proces

Fiecare business are ca obiectiv optimizarea proceselor si reducerea costurilor, iar solutiile KMR IOT pot aduce contributii majore, de exemplu o solutie de monitorizare si gestionare a activelor.

- Exemplu: solutie de monitorizare si gestionare a activelor

- Stationare

- Rulare in gol

- Prelucrare / Proces

Monitorizare socuri (crash)

Defectele aparute din cauza mediului de functionare, precum si timpii de nefunctionare asociati cu acestea, nu sunt de dorit atunci cand sistemele functioneaza la capacitate maxima de productie.

Solutia: monitorizarea si diagnoza conditiilor de lucru. Multumita optiunilor implementate de diagnoza si de autotestare, senzorii sunt capabili sa asigure informatii despre prezenta unor nereguli in functionare.

Tipuri de defecte

- Dezechilibrul subansamblelor aflate in miscare de rotatie

- Lipsa de aliniere a cuplajelor sau lagarelor

- Arbori indoiti

- Ungere necorespunzatoare

- Roti dintate uzate sau distruse

- Curele sau lanturi de transmisie proaste

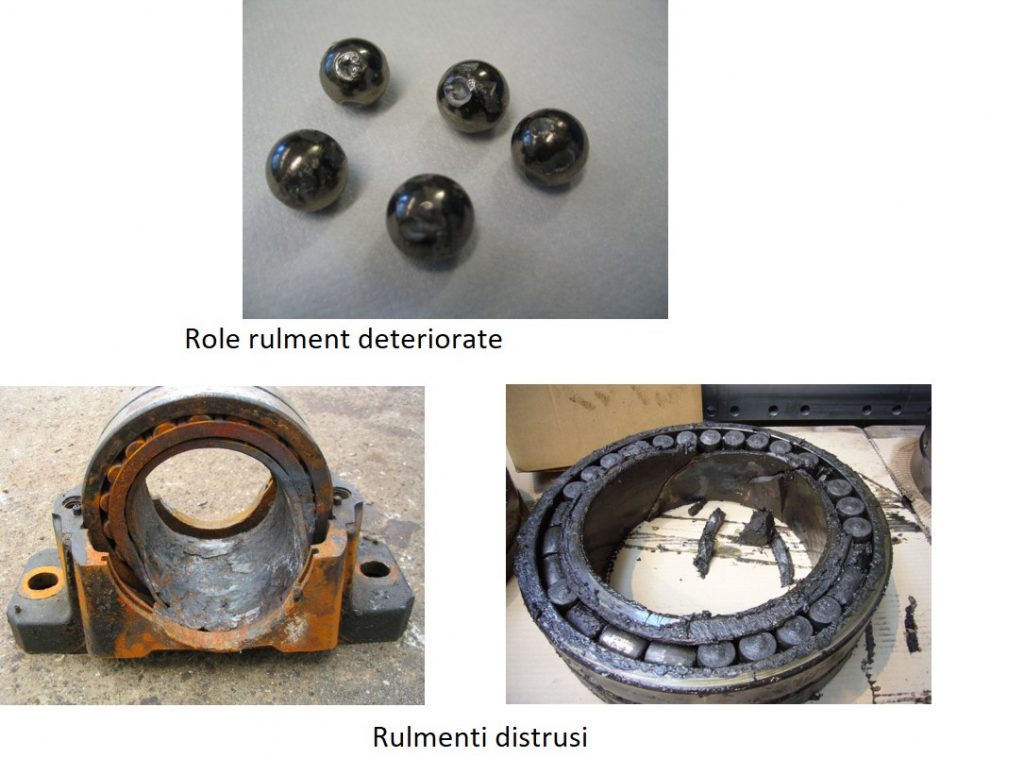

- Lagare (de rostogolire sau alunecare) uzate, distruse

- Variatii ale momentului de rasucire

- Forte electromagnetice

- Forte aerodinamice

- Forte hidraulice

- Jocuri (slabiri)

- Frecari

- Rezonanta

- Izometrii necorespunzatoare

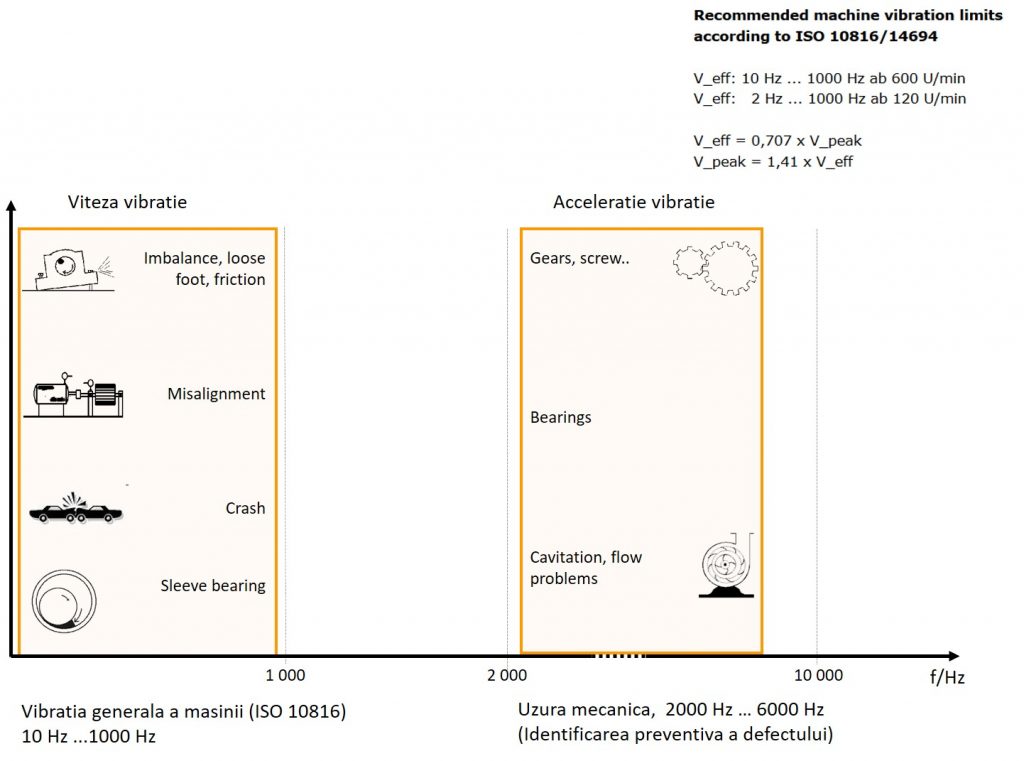

Exemple de tipuri de defecte principale ce pot fi depistate

| Dezechilibru al pieselor in rotatie, fixare slaba |  |

| Defect rulment |  |

| Lipsa aliniere |  |

| Defect uzura roti dintate | |

| Socuri / varfuri (transients) |  |

| Lagar | |

| Cavitati, probleme de curgere la pompe |  |

Monitorizarea starii utilajului

Abilitatile de monitorizare ale senzorilor permit, de asemenea, programarea pentru mentenanta preventiva, acest lucru constituind o oportunitate de a planifica interventiiile echipelor de mentenanta pe durata de inactivitate.

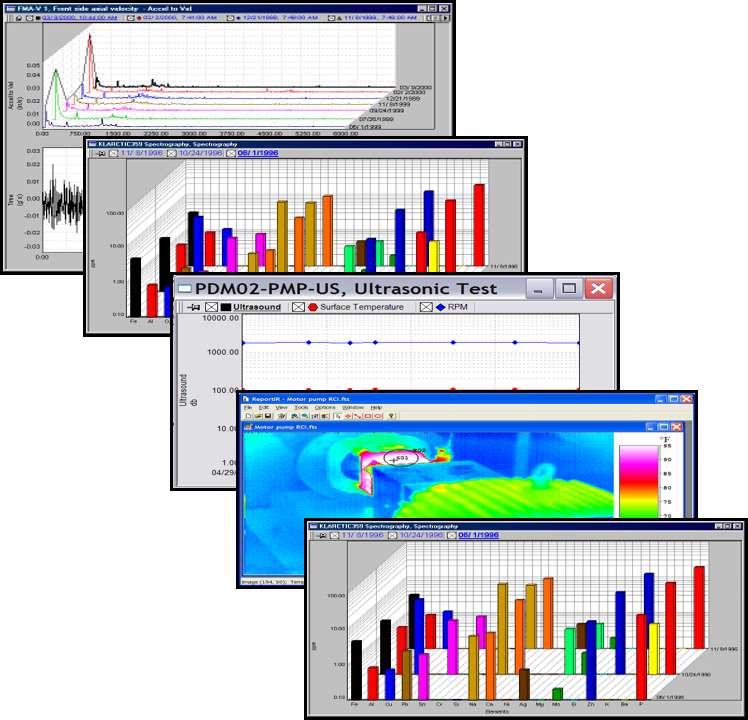

Tehnologii predictive

- Analiza si monitorizare vibratii

- Monitorizare fluide

- Temperature

- Analiza consumuri

Monitorizare vibratii

De ce monitorizarea vibratiilor?

Vibratia caracterizeaza cel mai bine, la nivelul tehnicii actuale, starea de functionare a unui utilaj dinamic.

Vibratiile sunt datorate, in general, urmatorilor factori:

- efecte dinamice ale tolerantelor de executie ale subansamblelor

- jocuri si contact direct intre partile aflate in miscare ale unui utilaj

- efecte ale fortelor care nu sunt in echilibru in piesele antrenate in miscari rotative sau alternante

De cele mai multe ori, vibratiile cu amplitudine redusa pot excita frecventele de rezonanta ale unor piese ale utilajului respectiv, fiind in cele din urma amplificate pana la nivele inacceptabile.

Analiza vibratiilor permite:

- detectarea defectelor mecanice in stare incipienta

- urmarirea evolutiei cu mult inainte ca acestea sa devina o amenintare pentru integritatea masinii si oferirea timpului necesar pentru planificarea actiunilor de corectie si reparatie a masinilor din cadrul programului de mentenanta

Masurarea si analizarea vibratiilor utilajelor are cel mai mare impact asupra planificarii mentenantei predictive. Planificarea mentenantei predictive bazate pe sisteme IoT poate reduce cu peste 50% costurile de intretinere.

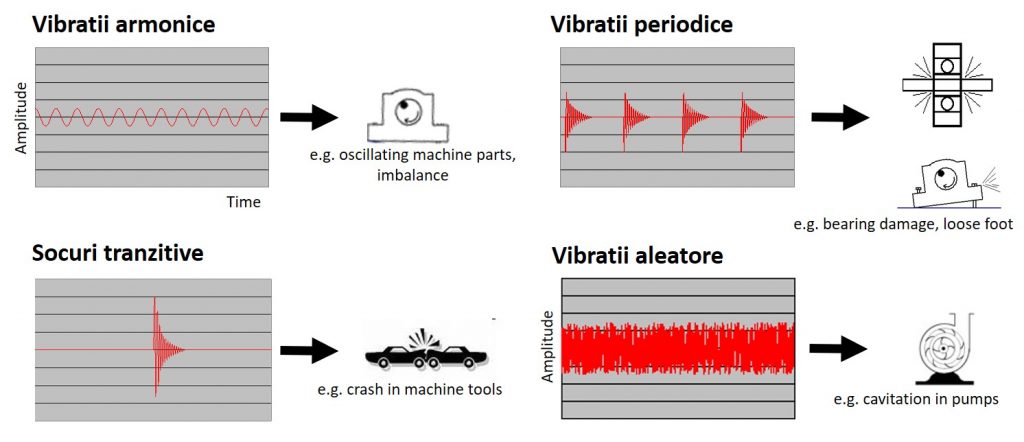

Tipuri de vibratii

- Vibratii armonice

- Vibratii periodice

- Socuri tranzitive

- Vibratii aleatoare

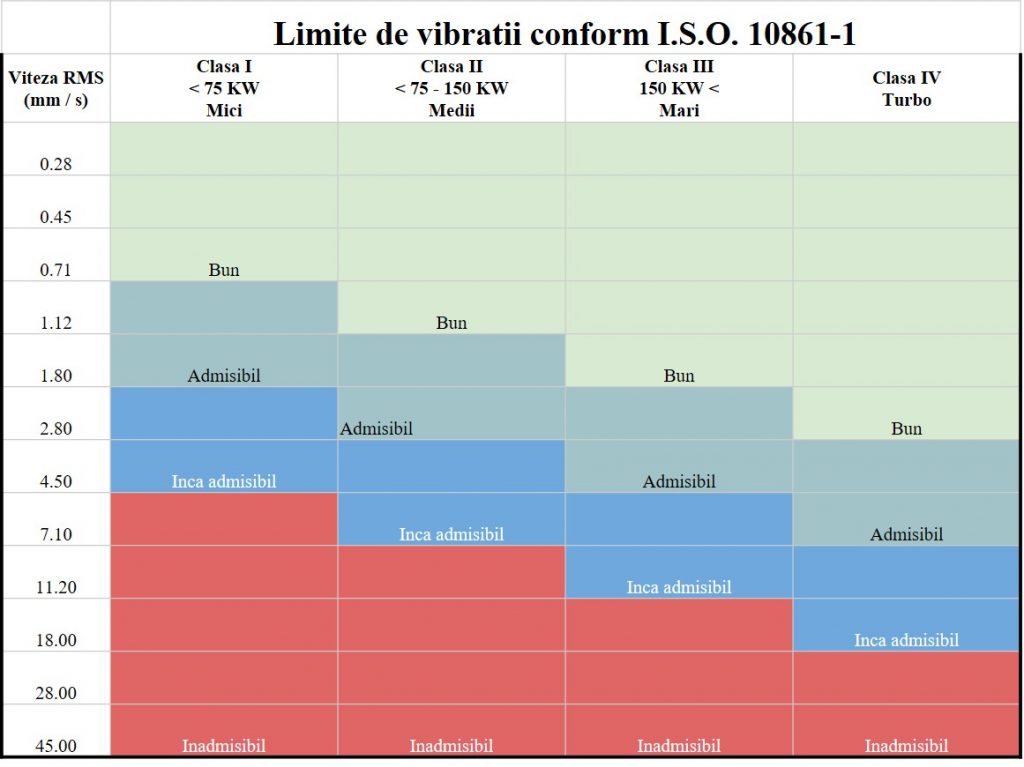

Limite de vibratii conform I.S.O. 10861-1

De unde vin vibratiile?

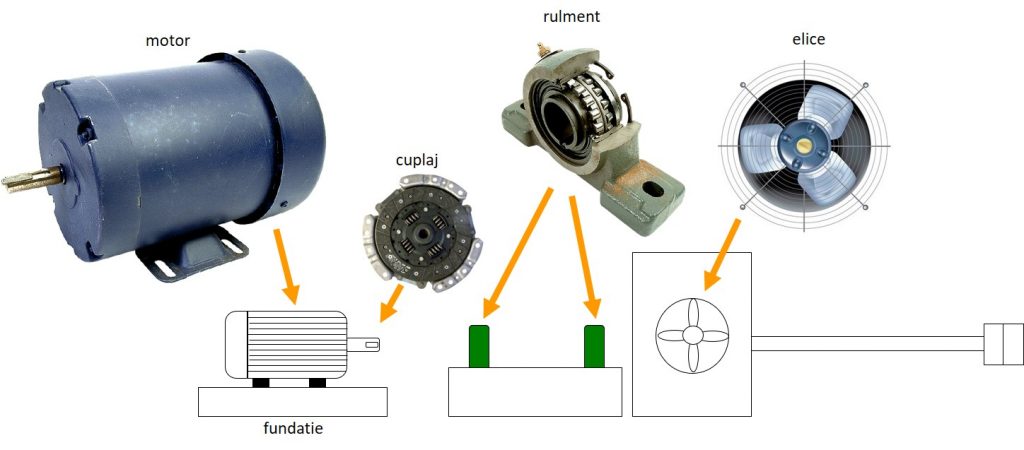

Ventilator

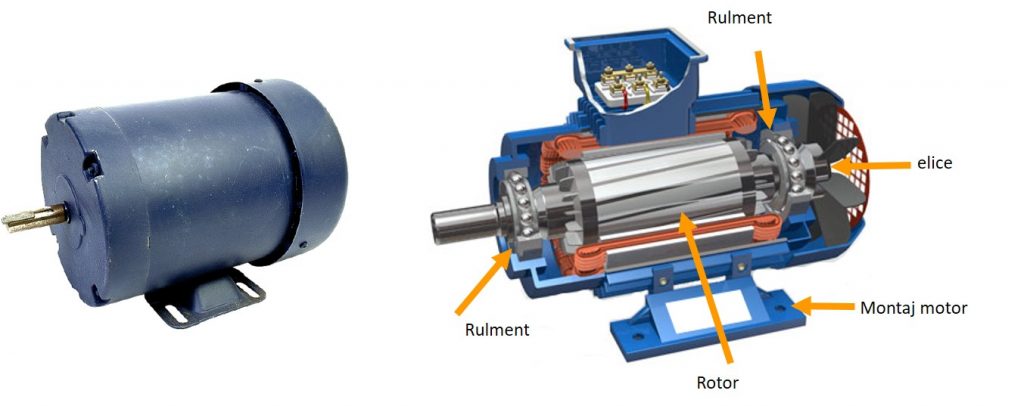

Structura unui motor asincron

Monitorizare fluide – gresare

Lipsa fluidului care asigura ungerea poate fi cauza defectarii unui angrenaj. In cazul unui bazin, prezenta fluidului la senzorul de supraplin poate fi un semnal de defectare a instalatiei sau o parametrizare necorespunzatoare.

Monitorizare temperatura

Temperature is the parameter by which the quality of the oil in the installations, engine flaw, electrical panel flaw, etc. can be deduced. When temperature value goes out of the set tolerance range, it is sent an alert that allows the technician to prevent a serious malfunction.

Cauze posibile ale temperaturii ridicate

- Mers in gol

- Reducerea debitului de aer (ex. elice ventilator defecta)

- Permeabilitate, blocaj (ex. filtre)

Monitorizare ultrasonica

Miscarea mecanica produce sunete intr-un spectru foarte larg. Frecarea este cel mai important factor generator de stres mecanic si de ultrasunete. Instrumentele Ultraprobe sunt capabile sa detecteze modificari foarte mici in amplitudinea si calitatea sunetului generat de frecare prin scanarea pe o banda foarte ingusta a frecventelor inalte. Aceste sunete sunt aduse prin heterodinare in domeniul audio, fiind astfel usor de ascultat cu ajutorul castilor, afisate ca valoare pentru monitorizarea evolutiei, comparatie si analiza ulterioara.

Criterii de evaluare a potentialelor probleme

- + 8 dB fata de un nivel de referinta indica un inceput de defect sau lipsa ungerii

- + 12 dB indica un defect in primul stadiu

- +16 dB indica un defect avansat

- +35 ..+50dB indica un defect catastrofal

Aplicatii

- grup de pompare in statie de tratare apa

- generator turbina eoliana

- ventilator

- monitorizare vibratii cutie de viteze

Monitorizarea conditiei de functionare creste performanta si durata operationala de viata a utilajelor si componentelor acestora.

Cu sistemul KMR IoT pentru monitorizarea conditiei de functionare, veti putea detecta din timp posibilele defecte ale utilajelor si veti putea planifica eficient mentenanta predictiva. Astfel, se vor evita opririle neplanificate ale utilajelor, se vor reduce costurile pentru mentenanta, iar productivitatea va creste.

Solutiile noastre sunt concepute pentru a raspunde unui numar foarte mare de aplicatii industriale, de la monitorizarea utilajelor in productia de energie pana la monitorizarea echipamentului de transport si a utilajelor din industriile de procesare.